自動車、航空機で活躍中。

表皮シートに

施す穴加工、

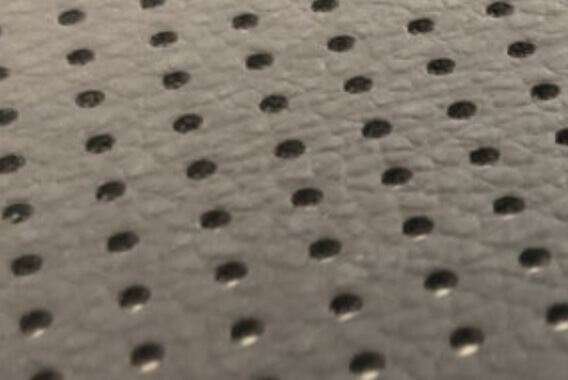

パーフォレーションとは?

1.はじめに

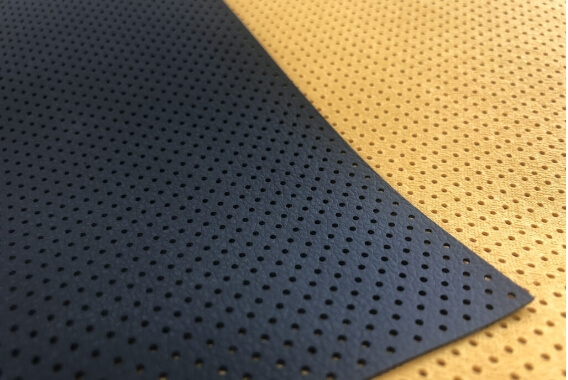

パーフォレーションとは、レザー(本革※1・合成皮革※2・人工皮革※3)に吸音性と通気性を持たせるため、表面に小さな穴を規則的に開けるという、穴開け加工です。レザーのもつ本来の温かみや質感を演出するとともに、通気性が優れているため、肌ざわりの良さも期待できます。また、吸音性によって車内の静粛性向上も期待できる素材です。

※1 本革:動物の天然生地

※2 合成皮革:天然の生地 + PVC塩化ビニール or PUポリウレタン

※3 人工皮革:ナイロン繊維 or ポリエステル繊維+PUポリウレタン。人工皮革は天然生地を一切使用せず、本革に近い物となります。 一般的にフェイクレザーと呼ばれています。

2.エヌシーパーフォレーションについて

エヌシー産業のドリリング技術により、シート用レザー(本革・合成皮革・人工皮革)への極小径穴加工やウレタンラミネート付き複合材への穴加工が可能です。多種多様なデザインや機能性を有したシートパーフォレーションを高品質な小ロット生産加工体制で製造することができます。

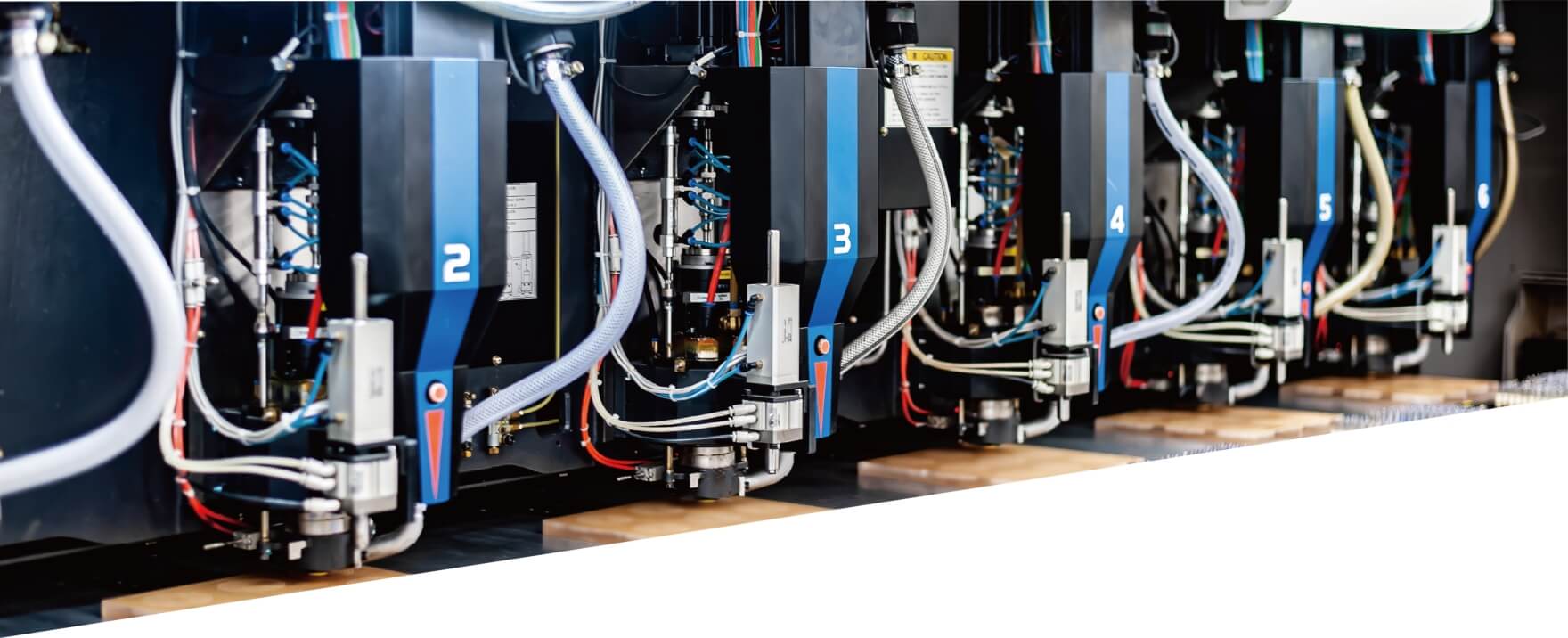

2-1.高品質なドリリング加工法

ドリリング加工により焼けの無いきれいな穴開け加工ができます。多種径のドリルを保有しているため、貫通穴、不貫通穴、切削加工が可能です。また、様々な穴径の加工ができるため、複数の穴の大きさを1シート内に加工する事ができます。そのため、より鮮明なデザインを施すことが可能です。

パンチング孔加工は中が空洞のピンを使用して加工を行う為、ピン径が小さくなると、ピン内部への繊維づまりが発生します。そのため、孔ダレの原因となり仕上りが非常に悪くなります。

しかし、ドリル穴加工は穴ダレ、バリ、焼けも殆ど無いため、美しい穴の仕上がりになります。

パンチング孔加工は決められた配列となるため、1枚の生地に何柄も設計できませんが、複合加工によって多種のデザイン表現が可能になりました。

2-2.エヌシーパーフォレーションの仕様

- Φ0.4~Φ6.0までの穴開け加工が可能。(直径0.05㎜刻みで加工が可能です)

- サイズは530㎜×680㎜まで対応可能。(それより大きいサイズの場合も相談可)

- ピッチが狭いと金型ピンを立てられないため、パンチング加工の最小径はφ0.8

穴間ピッチ5mmまでとなります。 - 6頭軸での同時加工と生地厚みによっては重ね加工が可能なため効率よく加工ができます。

- 複合材への加工が可能です。表皮材のみ、表皮+ウレタンラミネート品への穴加工も対応いたします

通常のパンチング孔加工では新規作成、変更時に都度金型製作が必要ですが、当社は新規NCデータ作成、変更のみで対応可能なため、イニシャル費用がかかりません。

3.eVTOL航空機関連

より美しく、より高性能に。飛行旅客機のシートの要求は高まり続け、eVTOLの業界は拡大し続けています。高機能でありながら高級感を併せ持つファーストクラスのシート加工。意匠性と対荷重バランスを同時に考えたシートへのパーフォレーションなど、高い技術力で航空機産業のシート設計をサポートしていきます。

3-1.ファーストクラスなど高級シートの小ロット対応

航空機のファーストクラスやビジネスクラスなどエグゼティブキャビンのシートパーフォレーションに対応。当社のドリリング加工方法では、金型が不要。人工皮革や本革などへ小ロットで高品質な穴開けが可能になります。ロゴやデザインパターンなど多彩なドットアレンジが可能です。

3-2.吸音機能など併用した機能性穴あけ

パーティションなどへの貼り混み材として、抗菌仕様などの効果を持った高機能性素材を使い、吸音効果を持った穴開け加工などが可能です。複雑なデザインパターンをおもいのままに施すことが可能です。

3-3.温風の通風穴など穴径を自由にコントロール

シートヒーターなどからの温風の通風穴の機能追加などが可能です。加工可能な穴のサイズ、組み合わせも自由で、最小径φ0.4~最大φ6.0に対応しています。加工サイズは530x680(1000x1000も対応可)です。

3-4.操縦桿への滑り止め機能などに穴あけ加工

ハンドルや操縦桿の滑り止め機能と一体化したドットパターンなどを施すことが可能です。

4.自動車関連

エヌシーパーフォレーションの高い技術力では、航空機産業以外にも、自動車内装用のシートなど自動車産業でも活躍しています。

4-1.スピーカーなど伝音穴と一体化したシート穴あけ加工

eVtolのシートパーフォレーションとしてスピーカーの伝音穴と一体化した穴あけなどが可能。

4-2.軽量化検討などプロトタイプ対応

色や機能性別に素材の多品種対応可能。穴あけによる軽量化性能も高められます。デジタル検討を融合させた小ロット生産ならではの精巧なプロトタイピング対応も可能になります。

5.お客様の声

多種のデザイン表現が可能

パンチング孔加工は決められた配列のみ加工でき、1枚の生地に何柄も設計出来ませんでした。ドリル加工では、複数の柄を使い、斬新なデザインに仕上げていただき満足しています。

複合材への加工が可能

表皮材のみ、または表皮+ウレタンラミネート品への穴加工もご対応いただき助かりました!

穴径と穴ピッチ

パンチング孔加工の最小径は、φ0.8、穴間ピッチは5mmが限界でピッチが狭いと金型ピンを立てられませんでした。ドリル加工では、それより小さいピッチでもとてもきれいに仕上がりました。

穴の仕上り

パンチング孔加工は、中が空洞のピンを使用して加工を行うため、ピン径が小さくなると、ピン内部への繊維づまりが発生し、穴ダレの原因となり仕上りが非常に悪くなる。ドリル加工を依頼して、穴ダレ、バリ、焼けも殆ど無く仕上がってきたので驚きました。

効率が良い

6頭軸での同時加工と生地厚みによっては重ね加工ができ、思ったより早く仕上がりました。

イニシャル費用が掛からない

通常のパンチング工法で依頼する際は、新規作成、変更時に都度金型製作が必要でした。貴社に依頼した際、NCデータ作成・変更のみとなりますので、経費削減にもなりました。